0 引言

1 合成实验

1.1 实验装置

1.2 实验内容

1.3 实验步骤

2 实验相关理论

2.1 水合物饱和度计算及预测原理

2.2 水合物合成结束判定标准

2.3 水合物合成速率计算原理

3 实验数据及结果分析

表1 不同沉积物粒径大小下水合物合成实验数据Table 1 Experimental data of hydrate synthesis under different sediment particle sizes |

| 介质类型 | 粒径/μm | 消耗天然气体积/mL | 合成水合物体积/cm3 | 合成时间/min | 合成速率/(cm3/min) |

|---|---|---|---|---|---|

| 石英砂 | 23 | 1 568 | 11.850 | 26 | 0.456 |

| 38 | 1 475 | 11.147 | 33 | 0.338 | |

| 48 | 1 364 | 10.308 | 36 | 0.286 | |

| 75 | 1 245 | 9.409 | 46 | 0.204 | |

| 150 | 1 139 | 8.607 | 85 | 0.101 | |

| 250 | 1 098 | 8.298 | 138 | 0.060 | |

| 380 | 1 053 | 7.958 | 186 | 0.043 | |

| 棕刚玉 | 23 | 1 688 | 12.756 | 30 | 0.425 |

| 38 | 1 485 | 11.222 | 37 | 0.303 | |

| 48 | 1 560 | 11.789 | 35 | 0.337 | |

| 75 | 1 365 | 10.315 | 45 | 0.229 | |

| 150 | 1 266 | 9.567 | 66 | 0.145 | |

| 250 | 1 201 | 9.076 | 112 | 0.081 | |

| 380 | 1 148 | 8.676 | 144 | 0.060 | |

| 石英砂— 棕刚玉 | 23 | 1 570 | 11.865 | 25 | 0.474 |

| 38 | 1 436 | 10.852 | 27 | 0.402 | |

| 48 | 1 343 | 10.149 | 42 | 0.241 | |

| 75 | 1 265 | 9.559 | 63 | 0.152 | |

| 150 | 1 153 | 8.713 | 79 | 0.110 | |

| 250 | 1 079 | 8.154 | 98 | 0.083 | |

| 380 | 1 025 | 7.746 | 110 | 0.070 |

表2 不同沉积物粒径占比下水合物合成实验数据Table 2 Experimental data of hydrate synthesis under different sediment particle size ratios |

| 介质类型 | θ 1/% | θ 2/% | 消耗天然气体积/mL | 合成水合物体积/cm3 | 合成时间/min | 合成速率/(cm3/min) |

|---|---|---|---|---|---|---|

| 石英砂 | 0 | 100 | 1 053 | 7.958 | 183 | 0.043 |

| 30 | 70 | 1 395 | 10.542 | 31 | 0.340 | |

| 50 | 50 | 1 522 | 11.502 | 20 | 0.575 | |

| 70 | 30 | 1 624 | 12.273 | 18 | 0.682 | |

| 100 | 0 | 1 568 | 11.849 | 26 | 0.456 | |

| 棕刚玉 | 0 | 100 | 1 148 | 8.676 | 144 | 0.060 |

| 30 | 70 | 1 486 | 11.230 | 33 | 0.340 | |

| 50 | 50 | 1 653 | 12.492 | 29 | 0.431 | |

| 70 | 30 | 1 732 | 13.089 | 18 | 0.727 | |

| 100 | 0 | 1 623 | 12.265 | 30 | 0.409 |

|

3.1 粒径大小与水合物合成速率的关系

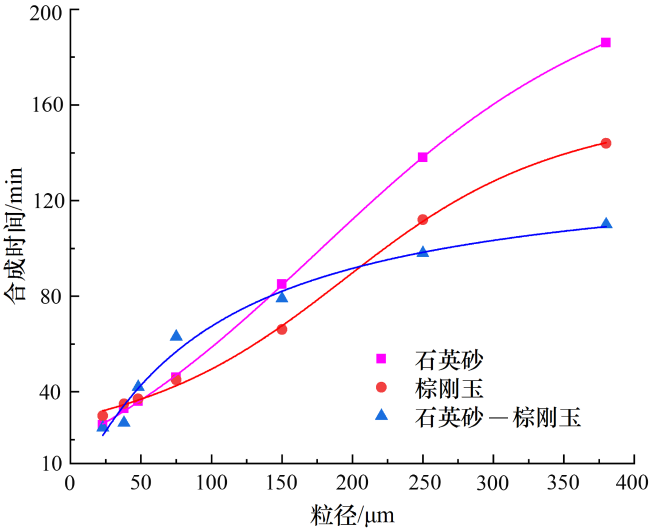

3.1.1 水合物合成时间

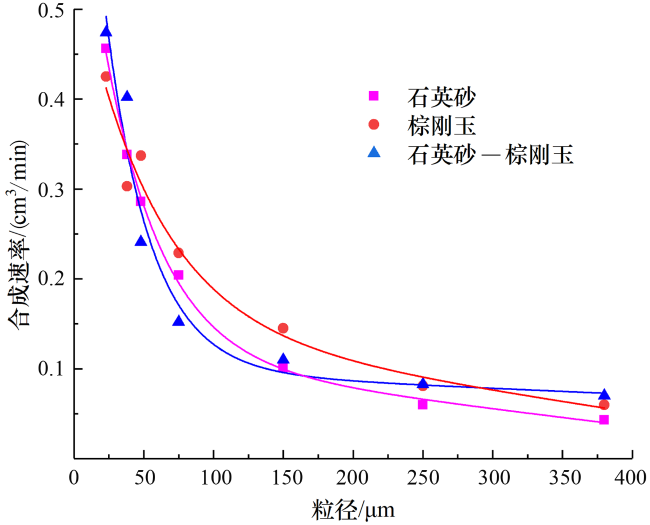

3.1.2 水合物合成速率

表3 a、b、c、k在不同沉积物介质条件下的取值Table 3 Value table of a, b, c and k under different sediment medium conditions |

| 类型 | a | b | c | k | 相关系数 |

|---|---|---|---|---|---|

| 石英砂 | 0.112 | -1.902 10-4 | 0.600 | 0.976 | 0.998 63 |

| 棕刚玉 | 0.145 | -2.339 10-4 | 0.414 | 0.982 | 0.974 16 |

| 混合物 | 0.099 | -6.806 10-5 | 0.811 | 0.969 | 0.964 12 |

3.2 粒径占比与水合物合成速率的关系

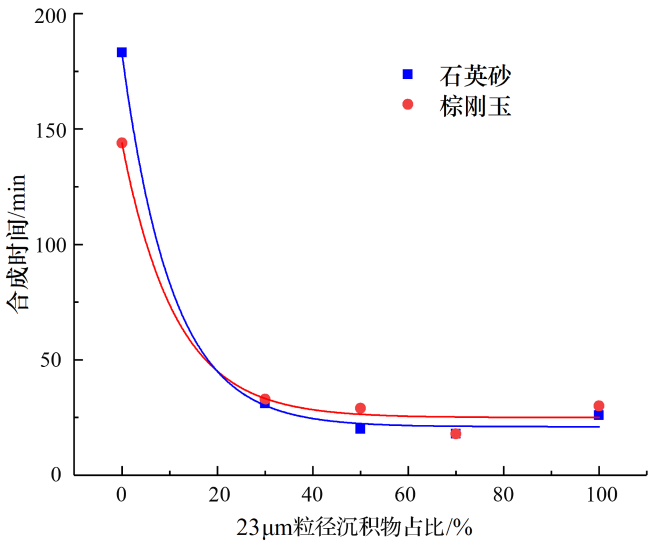

3.2.1 水合物合成时间

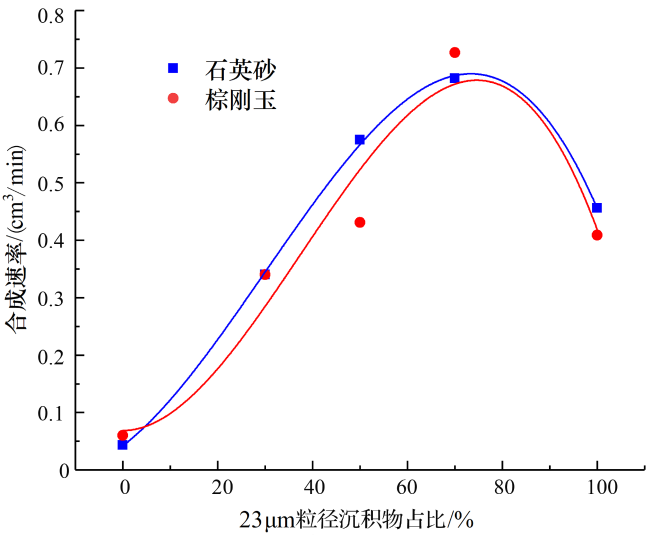

3.2.2 水合物合成速率

表4 A、B、C、D在不同沉积物介质条件下的取值Table 4 Value table of A, B, C and D under different sediment media conditions |

| 类型 | A | B | C | D | 相关系数 |

|---|---|---|---|---|---|

| 石英砂 | 0.042 | 0.006 | 1.885 10-4 | -2.105 10-6 | 0.999 |

| 棕刚玉 | 0.069 | -3.429 10-5 | 3.298 10-4 | -2.945 10-6 | 0.935 |

4 结论

(1)天然气水合物合成速率都随粒径增大而逐渐下降。粒径从23 μm增大至150 μm时,水合物合成速率下降幅度较大,随着粒径的再增大,下降趋势逐渐减缓。粒径小于50 μm时,水合物合成速率与沉积物介质类型关系不大。

(2)随着沉积物粒径的增大,石英砂—棕刚玉混合介质下水合物合成速率先快速下降至低于石英砂和棕刚玉下水合物合成速率,超过某一粒径大小时,合成速率下降幅度减缓,逐渐接近并大于单一介质时。粒径大于50 μm时,棕刚玉介质下水合物合成速率大于石英砂。

(3)对于石英砂或棕刚玉,混合23 μm和380 μm粒径沉积物介质时,随着小粒径介质占比增大,水合物合成速率先上升后下降。小粒径介质达一定占比(约50%~70%)时,水合物合成速率大于此2种粒径下的单一介质。

(4)不同的沉积物粒径大小和粒径占比主要改变了沉积物颗粒的比表面积大小,界面张力和毛细管凝聚作用有所改变,影响沉积物中水合物的成核速率和促进剂的附着情况,进而影响天然气水合物的合成速率。

研究结果清晰地表明了沉积物粒度分布及组分变化与水合物合成速率的关系,建立了相关计算模型并对可能存在的影响因素进行分析,对天然气水合物快速合成有一定的参考价值,有助于推动水合物工业化进程。此外,沉积物介质组分对水合物合成速率的深层影响在今后的研究工作中还有待探索。

甘公网安备 62010202000678号

甘公网安备 62010202000678号